“新天工开物”:自主技术破解新能源绿色循环“产业密码”

一台正常风机的实际寿命约20至30年,一块光伏面板的使用寿命约20至25年。这些曾经在岗位上“发光发热”的零部件“退役”将何去何从?

日前,在“新天工开物——科技成就发布会”能源技术专场上,华北电力大学陆强教授团队带来的“退役新能源组件的热解处置技术”引发广泛关注,为实现新能源产业的绿色闭环提供了创新解决方案。

中国工程院院士杨勇平表示:“在‘双碳’战略背景下,退役新能源组件绿色处置已成产业发展的关键挑战。该项目突破传统工艺瓶颈,实现了退役组件的全量高值利用,填补了行业空白,并在多地示范应用,前景广阔。对推动新能源产业循环发展、助力‘双碳’目标实现具有重要意义”。

“该技术突破了传统处理能耗高、收率低、品质差等瓶颈,可在绝氧条件下高效、低能耗解离退役组件,高纯回收石墨、战略金属及晶硅电池片等,实现了退役组件全量高值利用。”国际欧亚科学院院士、华北电力大学校学术委员会副主任牛东晓认为,该成果已完成了从实验室到产业化的跨越,展现出了良好的经济性和广阔的应用前景。

退役潮来袭:新能源零部件如何“变废为宝”

随着全球能源结构转型的加速推进和气候问题的日益严峻,新能源作为21世纪最具活力和潜力的战略性新兴产业之一,近年来在全球范围内发展迅速,技术不断突破,成本持续下降,应用不断拓宽,尤其是风、光、储等产业生态日益成熟。

中国作为全球新能源产业的重要参与者和推动者,构建了全球最大、最完整的新能源产业链,风电装备、光伏组件、储能设备的产量和出口量均连续多年居世界前列,为世界提供80%以上的光伏组件和70%的风电装备。

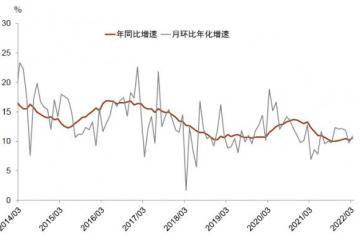

同时,中国也建成全球规模最大、发展最快的可再生能源体系,再生能源装机约占总装机的60%,风电装机容量连续多年位居世界首位。国家统计局数据显示,截至今年6月底,国内太阳能发电装机容量11.1亿千瓦,风电装机容量5.7亿千瓦。

一般而言,一台正常风机的实际寿命约20至30年,单块光伏组件的使用寿命约为20至25年。但综合考虑组件质量及失效情况、光伏电站设计与工程施工及运维质量、光伏电站技改替换等因素,已有不少组件早于平均寿命而提前退役。

中国可再生能源学会数据显示,进入“十四五”,我国风电退役换新市场规模呈指数级增长:2025年将退役机组1800多台,装机容量1.25GW;2030年将达10GW/年;2035年累计将达100GW;2045年累计将达150GW。

据中国光伏行业协会预计,2025年,我国将开始产生大批量退役光伏组件;2030年后,光伏组件废弃量将迎来高峰期,达到18GW左右,约140万吨的废弃量;到2040年,光伏组件累计废弃量将达到253GW,约2000万吨。

随之而来的退役零部件处理难题日益突出,像退役风电设备体积大、材料复杂,退役光伏设备具有较高资源价值、循环利用意义重大,传统处置方式存在高能耗、低回收率、二次污染等问题。如何有效利用废钢铁、废有色金属、废玻璃等再生资源,同时避免不规范利用处置带来的土地占用和环境风险,是摆在全行业面前的一道必答题。

2021年,国务院就曾印发《2030年前碳达峰行动方案》,要求“推进退役动力电池、光伏组件、风电机组叶片等新兴产业废物循环利用”。2023年,国家发展改革委联合多部门发布了《关于促进退役风电、光伏设备循环利用的指导意见》,提出六大重点任务,包括大力推进绿色设计、建立健全退役设备处理责任机制、完善设备回收体系、强化资源再生利用能力、稳妥推进设备再制造、规范固体废弃物无害化处置。

意见提出,到2030年,风电、光伏设备全流程循环利用技术体系基本成熟,资源循环利用模式更加健全,资源循环利用能力与退役规模有效匹配,标准规范更加完善。

在这一背景下,华北电力大学陆强教授团队依托深厚的热工学科优势和丰富的产业化经验,面向国家重大战略需求,启动退役组件热解处置技术攻关,致力于实现全量化、高值化、无害化资源回收,为新能源产业健康循环发展提供了全新解决方案。

从“煎牛排”中找到技术灵感

退役零部件回收并不容易,以风力发电机为例,其他部件如齿轮箱、发电机、基础和塔架等,都可以相对容易地回收再利用,但风机叶片由于其复杂的结构和非均质性,回收难度极大。特别是那些由纤维增强热固性树脂复合材料制成的叶片,它们的设计需要长期承受极端天气条件,这使得它们的回收变得异常困难。

热解在惰性环境中分解叶片材料,降低能耗,无需复杂预处理,如繁琐的切碎和拆卸操作。然而热解面临的核心难题是如何避免结焦、保证热传递均匀性。过高的热解温度可能会加速纤维表面缺陷的扩散,从而降低回收纤维的拉伸强度,限制其二次利用。

为了实现退役新能源组件热解技术走出实验室,研究团队在实验室、在项目现场付出了无数个日夜,经历了无数艰难险阻。据陆强教授介绍,在做锂电池小试实验的时候,起初过程十分顺利,大家都觉得放大到中试系统上不会出现问题,然而在中试系统第一次试运行中,设备出现十分严重的结焦问题,第一次调试最终仅运行了48小时。

“技术的灵感常常源于生活,技术的突破离不开对问题本质的深入剖析”。这是研究团队的真实写照。有一天团队成员在吃晚饭时偶然发现,铁板煎牛排的时候,牛排会粘在铁板上,是因为没有热熟、热透,由此获得“物料结焦问题出现的本质是热解过程热量的传递不均”。以这个思路为起点,项目团队发明了柔性刮板内构件,突破核心技术瓶颈,开发出适用于退役新能源组件的热解技术和装备。

团队持续优化技术工艺,完成从“小试-中试-示范工程”的全链条验证,开发出多元热解资源化成套装备。针对退役锂电池,研发旋转步进热解技术及装置,电解液无需预挥发,直接一步热解实现有机组分高效热分解,方便后续无机高值金属组分的分离回收;针对风机叶片与光伏板,研发分段贯通式热解技术及装置,解决风机叶片、光伏板等大尺寸、宽尺度物料连续热解难题,实现完整光伏玻璃、长切纤维等组分的高保值回收。

为了提高预处理环节的效率和安全性,该技术方案针对锂电池采用带电破碎技术,无需预放电,显著降低人工干预环节,提高处置效率;针对风机叶片和光伏组件采用机械自动切割、拆解与上料,减少人工操作环节,处置效率大幅度提高。研究团队还开发了适应退役新能源组件热解相匹配的全流程成套技术及设备,解决了退役新能源组件连续进出料、高值组分分选、污染元素/组分高效净化等全流程处置难题,实现了高纯度黑粉、铜粒、铝粒、长切纤维、完整玻璃板等组分高值回收。

与国内外同类技术相比,华北电力大学的该项成果针对退役新能源组件的材料特性,在国际上首次实现基于绝氧热解的安全高效资源化处置技术及成套装备。

据陆强教授介绍,经过该热解技术方案的处理,退役风机叶片可以转化为玻璃纤维和热解油,纤维强度能达到原材料的90%,热解油热值可达到25MJ每公斤;退役光伏组件可以回收99%的硅晶片;退役锂电池可回收99%的电池黑粉、纯度大于99%的金属铜和纯度大于98%的金属铝。充分实现石墨、战略金属、晶硅电池片等高值组分高效回收。

为新能源产业注入“绿色循环”基因

“光伏组件所含资源有很高回收价值。”中国再生资源产业技术创新战略联盟副理事长兼秘书长尚辉良说,若能全量回收,到2030年,我国可从退役光伏组件中得到145万吨碳钢、110万吨玻璃、54万吨塑料、26万吨铝、17万吨铜、5万吨硅和550吨银。基于对于回收容量的预测,通过光伏组件回收技术可获取的原材料累计价值达76.83亿元,截止到2040年,累计可回收价值高达1100亿元。

中国物资再生协会风光设备循环利用专业委员会发布的《2022中国风电光伏设备循环利用产业发展报告》数据显示,以1.5兆瓦风机为例,该机组每千瓦用钢量为0.11吨,每千瓦用铜量2.9-3.52千克。按照目前国内废钢价格3000元/吨,废铜的回收价格60000元/吨计算,到2030年,累计可回收价值高达240亿元左右。

全球光伏回收产业市场前景广阔。国际能源署预测数据显示:2030年,全球光伏组件回收将达800万吨左右,迎来回收大潮。据IRENA和IEA联合发布的报告预测:世界光伏组件报废量到2050年将达到7800万吨,约43亿块报废光伏组件需要处理。

据悉,陆强团队设计的退役新能源组件热解系统已在浙江、江苏等地完成年处置量超万吨级的示范和应用验证,设备年稳定运行超300天,有机组分解率超过99%,金属等高价值资源回收率超过98%,经济社会效益显著,并已入选《国家鼓励发展的重大环保技术装备目录》,经济性与工程稳定性获验证,为大规模产业化推广奠定基础。

技术创新是推动新能源产业升级和高质量发展的关键。未来随着国内风电、光伏设备“退役潮”袭来,我国将有望形成规模超百亿的退役风电、光伏设备循环利用产业,实现循环再利用、构造风电光伏产业闭环绿色产业链,本次发布会上的“退役新能源组件的热解处置技术”也将有更大的价值发挥空间。

当前,我国已构建了全球最大、最完整的新能源产业链,为世界提供80%以上的光伏组件和70%的风电装备。这一历史性成就背后,离不开一代代科技工作者的忘我投入、奋力攻关。他们以智慧为桨,以创新为帆,驱动时代巨轮破浪前行。

财经排行榜

-

2025-09-13 09:12

-

2025-09-13 08:18

-

2025-09-13 08:07

-

2025-09-13 06:34

-

2025-09-13 05:26

-

2025-09-13 04:16

-

2025-09-13 04:04

-

2025-09-13 01:47

-

2025-09-13 00:59

-

2025-09-12 19:04

大家都在看

行业要闻

-

2025-09-12 18:51

-

2025-09-12 18:33

-

2025-09-12 17:58

-

2025-09-12 17:33

-

2025-09-12 17:18

-

2025-09-12 16:27

-

2025-09-12 16:05

-

2025-09-12 15:51

-

2025-09-12 15:21

-

2025-09-12 14:47